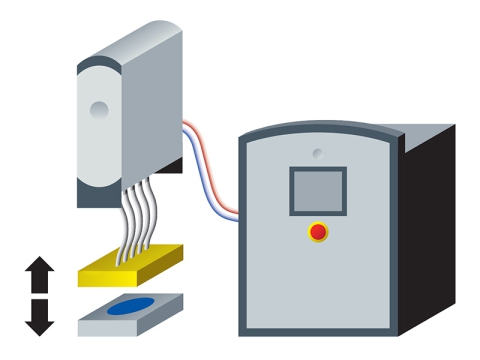

3D ρομποτική μηχανή συγκόλλησης με λέιζερ είναι ένας νέος τύπος μεθόδου συγκόλλησης που χρησιμοποιείται συνήθως επί του παρόντος. Ο 3D Η ρομποτική συγκόλληση λέιζερ έχει διαμορφωθεί από 2 μέρη: έναν "πάγκο εργασίας συγκόλλησης" και έναν "ρομποτικό βραχίονα συγκόλλησης". Ο 3D Το ρομπότ συγκόλλησης με λέιζερ συνδέει την εκπεμπόμενη ακτίνα λέιζερ στην οπτική ίνα και στη συνέχεια χρησιμοποιεί την παράλληλη δέσμη για να εστιάσει στο προϊόν για να εκτελέσει συνεχή συγκόλληση. Η συνέχεια του φωτός στη συγκόλληση κάνει το πραγματικό αποτέλεσμα της συγκόλλησης ισχυρότερο και η ραφή συγκόλλησης είναι πιο εκλεπτυσμένη και όμορφη.

3D Η ρομποτική μηχανή συγκόλλησης λέιζερ μπορεί να επιτύχει πρακτικά αποτελέσματα όπως γρήγορη ταχύτητα συγκόλλησης, μικρή παραμόρφωση και χωρίς φυσαλίδες. Ταυτόχρονα, κατά τη διαδικασία συγκόλλησης, 3D Το ρομπότ συγκόλλησης με λέιζερ μπορεί να υιοθετήσει συγκόλληση με λέιζερ χωρίς επαφή στα μη προσβάσιμα μέρη του προϊόντος, το οποίο είναι πιο ευέλικτο και βολικό στη λειτουργία και τη χρήση. Επιπλέον, η μηχανή συγκόλλησης είναι επίσης εξοπλισμένη με α CCD σύστημα παρακολούθησης κάμερας σε πραγματικό χρόνο, το οποίο κάνει την τοποθέτηση συγκόλλησης καλύτερη. Η ακρίβεια καθιστά εύκολη την παρατήρηση της κατανομής ενέργειας του σημείου συγκόλλησης κατά τη διάρκεια της διαδικασίας συγκόλλησης, γεγονός που βελτιώνει σημαντικά την ομορφιά του συγκολλημένου προϊόντος. Ταυτόχρονα, το 3D Ο ρομποτικός συγκολλητής λέιζερ μπορεί επίσης να βοηθήσει τις επιχειρήσεις να επιτύχουν αυτοματοποίηση στην παραγωγή και μπορεί επίσης να επεξεργαστεί και να παράγει πολλαπλές ακτίνες λέιζερ ταυτόχρονα, έτσι ώστε να επιτευχθεί μαζική παραγωγή προϊόντων.

Συγκόλληση αεροσκαφών

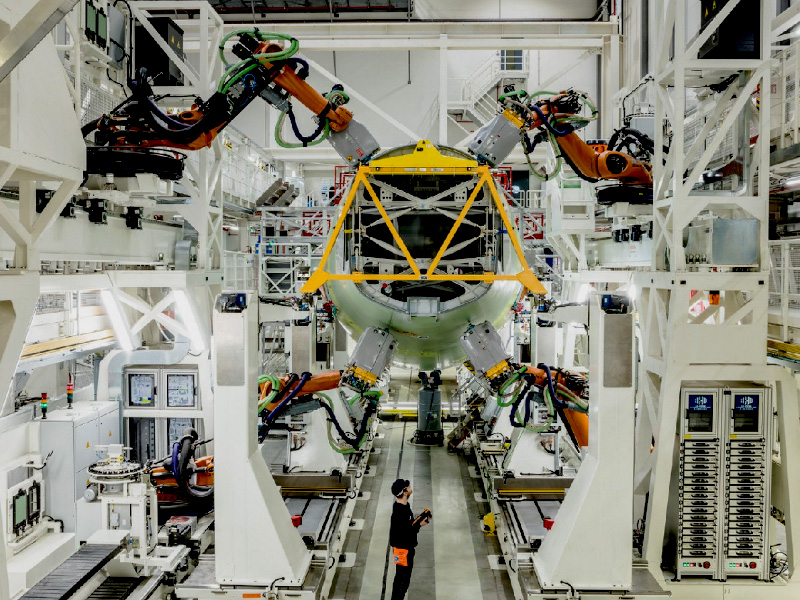

Η χρήση συγκολλημένων ενσωματωμένων πάνελ ατράκτου αντί των παραδοσιακών πριτσινωμένων πάνελ ατράκτου μπορεί να μειώσει σημαντικά το κόστος κατασκευής των εξαρτημάτων, να μειώσει το κόστος κατασκευής και να βελτιώσει την αποδοτικότητα της παραγωγής. Ως εκ τούτου, έχει γίνει μια από τις αναπτυξιακές τάσεις της τεχνολογίας κατασκευής πολιτικών αεροσκαφών μεγάλης κλίμακας. Επειδή η συγκόλληση με διπλή δέσμη λέιζερ έχει πιο εμφανές αποτέλεσμα μείωσης του κόστους κατασκευής των εξαρτημάτων w8 στη μακρά δομή του δέρματος και ταυτόχρονα έχει καλύτερη χωρική προσβασιμότητα για σύνθετα εξαρτήματα, έχει λάβει εκτεταμένη προσοχή. Προς το παρόν, οι εταιρείες αεροδιαστημικής κατασκευής, όπως η Airbus, έχουν υιοθετήσει την τεχνολογία κατασκευής ενσωματωμένων πάνελ ατράκτου με συγκόλληση λέιζερ σε πολλά από τα μοντέλα τους. Ωστόσο, η τεχνολογία κατασκευής με βάση τη συγκόλληση για ενσωματωμένα πάνελ ατράκτου αποτελεί μια από τις δυσκολίες της σύγχρονης τεχνολογίας κατασκευής πολιτικών αεροσκαφών. Προς το παρόν, η νέα τεχνολογία συγκόλλησης από κράμα αλουμινίου για τα πάνελ ατράκτου στο σχεδιασμό μεγάλων επιβατικών αεροσκαφών έχει τα δικά της χαρακτηριστικά στην κατασκευασιμότητα.

Ρομπότ συγκόλλησης με λέιζερ για συγκόλληση αεροσκαφών

Τα ρομπότ χρησιμοποιούνται σε διάφορες βιομηχανίες λόγω της υψηλής επαναληψιμότητας, της καλής αξιοπιστίας και της ισχυρής εφαρμογής τους. Επί του παρόντος, η διαδικασία κατασκευής των αεροδιαστημικών προϊόντων εξακολουθεί να είναι έντασης εργασίας, πολύπλοκη σε διαδικασίες και κακές συνθήκες εργασίας, που συμπληρώνονται από μεγάλο αριθμό εξαρτημάτων εργαλείων και χειροκίνητη κατασκευή. Η έλλειψη αυτοματοποιημένης παραγωγικής ικανότητας έχει γίνει ένα εμπόδιο που περιορίζει τη βελτίωση της αξιοπιστίας και της ικανότητας παραγωγής όπλων και εξοπλισμού. Στην εποχή της δυναμικά αναπτυσσόμενης αεροδιαστημικής, η εφαρμογή βιομηχανικών ρομπότ στην αυτοματοποιημένη παραγωγή από εταιρείες αεροδιαστημικής κατασκευής έχει μεγάλη σημασία για τον μετασχηματισμό και την αναβάθμιση των μοντέλων παραγωγής επιχειρήσεων και τη βελτίωση των δυνατοτήτων κατασκευής προηγμένου εξοπλισμού. Η συγκόλληση είναι ένας σημαντικός κρίκος στην επίσημη διαδικασία κατασκευής προϊόντων αεροδιαστημικής. Ο ρόλος που παίζουν εδώ τα ρομπότ συγκόλλησης είναι εξαιρετικά σημαντικός.

Επισκόπηση της ικανότητας συγκόλλησης με λέιζερ του κράματος αλουμινίου

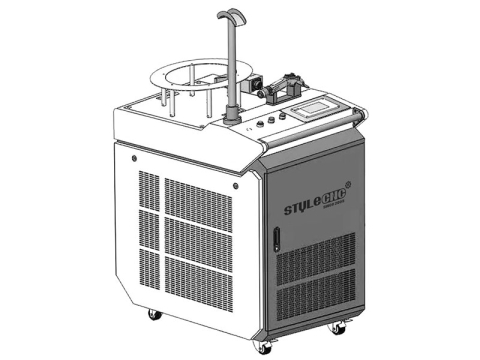

Από τη γέννηση του 1ου μηχανή συγκόλλησης με λέιζερ το 1960, η τεχνολογία συγκόλλησης με λέιζερ αναπτύχθηκε γρήγορα. Το 1965, αναπτύχθηκε μια μηχανή συγκόλλησης με λέιζερ ρουμπίνι για τη συγκόλληση εξαρτημάτων παχιάς μεμβράνης. Το 1974, η 1η στον κόσμο μηχανή επεξεργασίας λέιζερ 5 αξόνων, μια μηχανή συγκόλλησης λέιζερ σκελετών, κατασκευάστηκε στη Ford Motor Company. Αργότερα, η Ford Motor Company των Ηνωμένων Πολιτειών ανέπτυξε μια γραμμή παραγωγής συγκόλλησης με λέιζερ. Σήμερα, οι γεννήτριες λέιζερ που μπορούν να χρησιμοποιηθούν για συγκόλληση έχουν εξελιχθεί από την 1η γενιά CO2 λέιζερ αερίου σε λέιζερ στερεάς κατάστασης YAG, καθώς και τα πιο πρόσφατα λέιζερ ινών. Το μεγαλύτερο πλεονέκτημα της συγκόλλησης με λέιζερ είναι ότι η ενέργειά της είναι συγκεντρωμένη, με αποτέλεσμα μεγάλο λόγο διαστάσεων της συγκολλημένης άρθρωσης και μικρή παραμόρφωση συγκόλλησης. Με τη συνεχή βελτίωση της ποιότητας της δέσμης λέιζερ, η συγκόλληση με λέιζερ έχει γίνει πλέον μια ώριμη μέθοδος συγκόλλησης, που χρησιμοποιείται ευρέως σε διαφορετικούς τομείς της εθνικής οικονομίας και της εθνικής αμυντικής κατασκευής.

Το κράμα αλουμινίου έχει χαμηλή πυκνότητα, καλή αντοχή στη διάβρωση, υψηλή αντοχή στην κόπωση, υψηλή ειδική αντοχή και ειδική ακαμψία και είναι ιδανικό υλικό για κατασκευές αεροσκαφών. Τα τελευταία χρόνια, αν και νέα υλικά όπως κράματα τιτανίου και σύνθετα υλικά έχουν λάβει μεγάλη προσοχή στην αεροδιαστημική βιομηχανία, λόγω μιας σειράς πλεονεκτημάτων όπως πλούσιοι πόροι, εξαιρετική απόδοση, εύκολη επεξεργασία και χαμηλό κόστος αλουμινίου και η συνεχής νέα θερμική επεξεργασία των παραδοσιακών κραμάτων αλουμινίου Ανάπτυξη και εμφάνιση νέων κραμάτων αλουμινίου (όπως η εφαρμογή allluminium Τα κράματα αλουμινίου στις κατασκευές αεροσκαφών θα εξακολουθούν να έχουν αναντικατάστατα πλεονεκτήματα για μεγάλο χρονικό διάστημα στο μέλλον. Ως εκ τούτου, η τεχνολογία συγκόλλησης κράματος αλουμινίου έχει γίνει ένα σημαντικό τεχνικό κλειδί. Η χρήση της τεχνολογίας συγκόλλησης με λέιζερ για τη σύνδεση αεροπορικών εξαρτημάτων από κράμα αλουμινίου έχει πολλά πλεονεκτήματα, όπως μεγάλη αναλογία βάθους προς πλάτος συγκόλλησης, μικρή επηρεαζόμενη από τη θερμότητα ζώνη συγκόλλησης, μικρή παραμόρφωση συγκόλλησης και υψηλή ταχύτητα συγκόλλησης. Ωστόσο, η συγκόλληση με λέιζερ κράματος αλουμινίου έχει ορισμένες τεχνικές δυσκολίες.

Λεπτομερής περιγραφή του σχεδίου συγκόλλησης με λέιζερ για τον πίνακα ατράκτου μεγάλων επιβατηγών αεροσκαφών

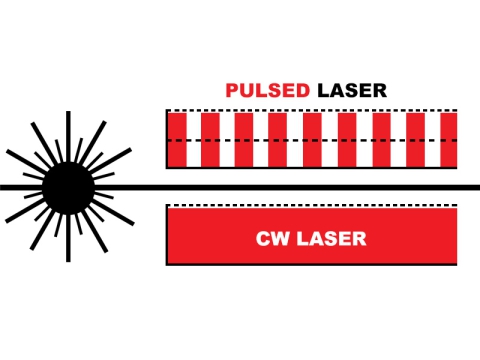

Στα εξαρτήματα συγκόλλησης με λέιζερ του μακριού δοκού του δέρματος της ατράκτου του μεγάλου επιβατικού αεροσκάφους, το μήκος μιας μόνο συγκόλλησης μπορεί να είναι μεγαλύτερο από 4 μέτρα. Ταυτόχρονα, δεδομένου ότι το δέρμα και το μακρύ δοκό είναι πολύ λεπτό, η σταθερότητα της διαδικασίας συγκόλλησης μπορεί να διατηρηθεί αποτελεσματικά με την παραγωγή συγκόλλησης. Ένα από τα κλειδιά της επιτυχίας. Σε αυτή τη λύση, διπλές ακτίνες λέιζερ συγκολλούνται ταυτόχρονα και στις δύο πλευρές της εσωτερικής πλευράς του δέρματος. Προκειμένου να διατηρηθεί η ακεραιότητα του εξωτερικού δέρματος, η διαδικασία συγκόλλησης δεν μπορεί να διεισδύσει στο δέρμα και η δομή σε σχήμα Τ δεν χρειάζεται να τονίζει υπερβολικά τον λόγο διαστάσεων. Το κλειδί είναι να σχηματιστεί μια συνεχής, χωρίς ελαττώματα, άρθρωση συγκόλλησης υψηλής απόδοσης. Επομένως, είναι απαραίτητο να διατηρηθεί η σταθερότητα των μικρών οπών και της λιωμένης πισίνας κατά τη συγκόλληση με βαθιά διείσδυση με λέιζερ.

Εξετάζεται κυρίως από 2 πτυχές: Από τη μια πλευρά, από την άποψη της εγγύησης εργαλείων συγκόλλησης και εξοπλισμού, είναι απαραίτητο να διατηρηθεί η σύσφιξη υψηλής ακρίβειας και η εστίαση και κεντράρισμα με λέιζερ και να διατηρηθεί υψηλή επανάληψη στην κίνηση του 3D Ρομποτική μηχανή συγκόλλησης με λέιζερ για τον έλεγχο της κεφαλής συγκόλλησης. Ακρίβεια τοποθέτησης και ακρίβεια εντοπισμού τροχιάς, όταν είναι απαραίτητο, χρησιμοποιήστε κατάλληλο σύστημα παρακολούθησης. από την άλλη πλευρά, λόγω της καλής ρευστότητας του υγρού κράματος αλουμινίου, της χαμηλής επιφανειακής τάσης, της κακής σταθερότητας της λιωμένης πισίνας, την ίδια στιγμή, η ενέργεια ιονισμού του αλουμινίου είναι χαμηλή και η διαδικασία συγκόλλησης είναι ελαφριά. Το πλάσμα είναι επιρρεπές σε υπερθέρμανση και διαστολή και επίσης οδηγεί σε κακή σταθερότητα συγκόλλησης. Ως εκ τούτου, η έρευνα θα πρέπει να διεξαχθεί από την προοπτική της μεταλλουργίας συγκόλλησης.

1. Το κράμα αλουμινίου έχει πολύ υψηλή αρχική ανακλαστικότητα επιφάνειας για ακτίνες λέιζερ (πάνω 90% για CO2 λέιζερ και κοντά σε 80% για λέιζερ YAG), το οποίο απαιτεί μεγαλύτερη ισχύ λέιζερ πριν σχηματιστεί η λιωμένη δεξαμενή.

2. Λόγω της επίδρασης πολλών παραγόντων όπως η μεταλλουργία και η τεχνολογία, η συγκόλληση με λέιζερ από κράμα αλουμινίου είναι πιο επιρρεπής στους πόρους.

3. Το κράμα αλουμινίου είναι ένα τυπικό ευτηκτικό κράμα και είναι πιο επιρρεπές σε θερμές ρωγμές υπό συνθήκες ταχείας στερεοποίησης συγκόλλησης με λέιζερ.

4. Η προσαρμοστικότητα του κενού συγκόλλησης με λέιζερ είναι μικρή και η ακρίβεια συναρμολόγησης της συγκόλλησης είναι υψηλή.

5. Το κράμα αλουμινίου έχει μεγάλο γραμμικό συντελεστή διαστολής, που είναι εύκολο να παραχθεί παραμόρφωση συγκόλλησης.

6. Η θερμική αγωγιμότητα του κράματος αλουμινίου είναι μεγάλη, ο χρόνος ψύξης είναι σύντομος και η μεταλλουργική αντίδραση της λιωμένης δεξαμενής είναι ανεπαρκής, γεγονός που είναι εύκολο να προκαλέσει ελαττώματα.

7. Το υγρό κράμα αλουμινίου έχει καλή ρευστότητα, χαμηλή επιφανειακή τάση και κακή σταθερότητα της λιωμένης λίμνης.

Η τεχνολογία συγκόλλησης με λέιζερ είναι οι πιο αποτελεσματικές μέθοδοι για τη συγκόλληση κραμάτων αλουμινίου στην αεροδιαστημική κατασκευή

Η τεχνολογία συγκόλλησης με λέιζερ εξακολουθεί να είναι μια από τις πιο αποτελεσματικές μεθόδους συγκόλλησης κραμάτων αλουμινίου στον αεροδιαστημικό τομέα. Με συνεχή πειράματα και έρευνες, η συγκόλληση με λέιζερ έδειξε σταδιακά την καλή απόδοση της διαδικασίας και τις μηχανικές της ιδιότητες μετά τη συγκόλληση. Σε σύγκριση με την παραδοσιακή συγκόλληση TIG και τη συγκόλληση MIG, η συγκόλληση με λέιζερ έχει τα χαρακτηριστικά της υψηλής ποιότητας συγκόλλησης, της υψηλής ακρίβειας και της γρήγορης ταχύτητας. Αυτή τη στιγμή είναι μια από τις ταχύτερα αναπτυσσόμενες και πιο διερευνημένες μεθόδους. Τα τελευταία χρόνια, πολλοί διεθνείς επιστημονικοί ερευνητές έχουν πραγματοποιήσει πολλή έρευνα σχετικά με τη συγκόλληση με λέιζερ κράματος αλουμινίου και σταδιακά δημιούργησαν μια πιο αξιόπιστη τεχνολογία συγκόλλησης με λέιζερ κράματος αλουμινίου.

Σε σύγκριση με τα παραδοσιακά πάνελ τοίχου ατράκτου με πριτσίνια, τα πάνελ τοίχου ατράκτου με συγκόλληση με λέιζερ έχουν εμφανή αποτελέσματα μείωσης w8, μπορούν να βελτιώσουν την απόδοση των συνδετικών μερών και έχουν τα πλεονεκτήματα της μείωσης του κόστους κατασκευής και της βελτίωσης της απόδοσης παραγωγής. Ωστόσο, η συγκέντρωση τάσεων και τα προβλήματα παραμόρφωσης που προκαλούνται από τη συγκόλληση με λέιζερ δεν είναι παρόντα στη διαδικασία πριτσίνωσης. Η διαδικασία συγκόλλησης με λέιζερ του πίνακα ατράκτου ενός μεγάλου επιβατικού αεροσκάφους είναι μια πολύπλοκη διαδικασία συγκόλλησης με μεγάλο μέγεθος, μικρό πάχος και πολλαπλές ραφές συγκόλλησης και η διαδικασία παραμόρφωσής της είναι πολύ περίπλοκη.

Συγκόλληση πυραύλων

Ο κινητήρας είναι η καρδιά του πυραύλου και οι σκληρές συνθήκες εργασίας επιβάλλουν σκληρές απαιτήσεις στη δομή του κινητήρα του πυραύλου. Η περιοχή του σώματος του ακροφυσίου πρέπει να αντέχει την κρούση και την ισχυρή δόνηση της ροής αέρα της ουράς φλόγας και η ταχύτητα εκτόξευσης υψηλής ταχύτητας υπερβαίνει τα 4 Mach. Η απόσταση μεταξύ του εσωτερικού και του εξωτερικού στρώματος του τμήματος επέκτασης ακροφυσίου είναι μόνο 1mm, που είναι ένας διπλός ουρανός πάγου και φωτιάς: καύσιμο χαμηλής θερμοκρασίας κάτω από -100℃ ρέει μέσα στο ενδιάμεσο στρώμα και υπερηχητικές φλόγες ουράς πάνω από 3000℃ έξω από το ενδιάμεσο στρώμα. Το ενδιάμεσο στρώμα πρέπει να αντέχει δεκάδες ακόμη και εκατοντάδες κραδασμούς ατμοσφαιρικής πίεσης και ισχυρούς κραδασμούς που προκαλούνται από αυτά. μια σειρά από αυστηρές απαιτήσεις θέτουν μια τεράστια πρόκληση για την ποιότητα της συγκόλλησης κινητήρα.

Ρομπότ συγκόλλησης με λέιζερ για συγκόλληση πυραύλων

3D Η ρομποτική μηχανή συγκόλλησης λέιζερ έχει πολλά πλεονεκτήματα ως μέθοδος συγκόλλησης του σώματος του κινητήρα πυραύλων και της επέκτασης του ακροφυσίου. Το τμήμα επέκτασης ακροφυσίου του παραδοσιακού κινητήρα πυραύλων χωρίζεται σε: τύπο αναγεννητικής ψύξης, τύπο ψύξης ακτινοβολίας, τύπο ψύξης καυσαερίων, τύπο αφαίρεσης ψυχρού αέρα. Η συγκόλληση κενού είναι μια συμβατική μέθοδος συγκόλλησης για το σάντουιτς των ακροφυσίων ψύξης αναγεννητικής αυλάκωσης φρεζαρίσματος. Αυτή η μέθοδος έχει μέση αντοχή συγκόλλησης και περίπλοκες διαδικασίες λειτουργίας. Η συγκόλληση πρέπει να γίνει σε περιβάλλον κενού. Είναι δύσκολο να αυτοματοποιηθεί η διαδικασία συγκόλλησης και απαιτεί σχετικά υψηλό τεχνικό επίπεδο χειριστών. Υψηλό, και ο κύκλος παραγωγής είναι μακρύς και το κόστος παραγωγής είναι υψηλό. Μετά από ανάλυση και επίδειξη, η συγκόλληση με λέιζερ είναι η 1η επιλογή για τη συγκόλληση της δομής σάντουιτς του ακροφυσίου ψύξης αναγεννητικής αύλακας φρεζαρίσματος. Έχει πολλά πλεονεκτήματα όπως σύντομο κύκλο παραγωγής, υψηλό βαθμό αυτοματοποίησης και χαμηλές περιβαλλοντικές απαιτήσεις. Μπορεί να συντομεύσει σημαντικά τον κύκλο ανάπτυξης του ακροφυσίου του κινητήρα πυραύλων (συμπιέζεται σε 10 ώρες), να μειώσει το κόστος κατασκευής του ακροφυσίου, μειώνοντας έτσι αποτελεσματικά το κόστος εκτόξευσης πυραύλων.